刮板结晶(jīng)蒸发器(qì)的(de)结构(gòu)之所以复杂,主要是由于其设计需要兼(jiān)顾多种功能和优化蒸发效率,同(tóng)时满(mǎn)足不同物(wù)料的处(chù)理需(xū)求。以下是一些主要原因:

1.多(duō)种组件设计

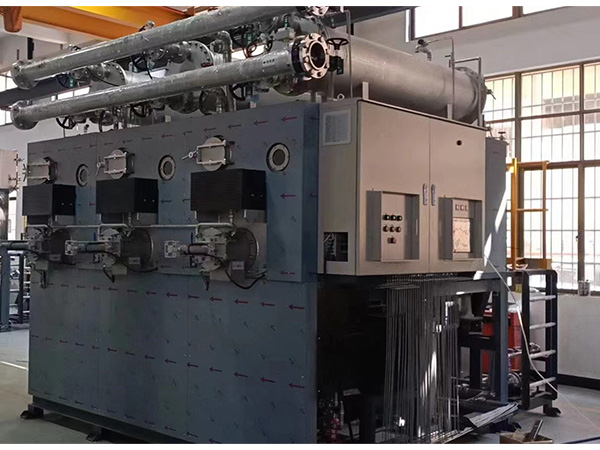

刮板结晶蒸发器不仅(jǐn)包含基(jī)本的加热夹套和刮板,还配备了如布液器、传动机构、气液分离器等多个组(zǔ)件。这(zhè)些组件各自承担不同的功能,如布液器(qì)负责将物料均匀分布在蒸发面上,传(chuán)动机构驱动刮板旋转,气液分离器则用于分离蒸汽中的液滴。这些多种组件的集成使得蒸发器结构更加复杂。

2. 间隙控制

刮板与加热夹(jiá)套内壁之间需(xū)要保持很小的间(jiān)隙,以确保物料能够形成均匀的薄膜(mó)并蒸发。这(zhè)种间隙的控制对加工精(jīng)度和设(shè)备装配要求很高,增加了结构的(de)复杂性。

3. 适应性强的结构设计

刮板结晶蒸发器需要适应多种(zhǒng)物料,包括高粘(zhān)度、热(rè)敏(mǐn)性和易结晶、结垢的物料。为了实(shí)现这一目标,蒸发(fā)器的结构(gòu)设计需要考虑物料的性质、体(tǐ)积、粘度、流动性等因素,并根据需要进行调(diào)整。这种适应性强的(de)结构设计增加了(le)设备的复杂性和制(zhì)造难度。

4. 蒸发与稳定性(xìng)要求

为了提高蒸发效率和稳定性,刮板结晶蒸发(fā)器在(zài)结构设计上需要考虑多个因素。例如,刮板的形状、数量、宽度和厚(hòu)度需要根据物料特性进行设计,以确(què)保物料能够形成均匀的薄膜(mó)并快速蒸发。同时,加热组件的配置也需要与刮板的设计相协调,以提供足够的热量并避免影响蒸发效率。这些要求使得蒸发器(qì)的结构设计更(gèng)加复(fù)杂。

5. 维护与调整需求

刮板结晶蒸发器(qì)在使(shǐ)用过程中需要定期维护和调整,以确保设备的稳定运行和蒸发。例如,需要定期检查刮板和挤压板(bǎn)的配合情况,避免出现挤压不完全或刮板磨损等(děng)问题。同时,还需(xū)要(yào)根据物料(liào)的性质(zhì)和蒸发效率的需求调整蒸发器内部的温度和(hé)压力等参数。这些维护和调整(zhěng)工作也增加了设备的(de)结构复杂性。

因此说,刮(guā)板结晶(jīng)蒸发器(qì)的结构复杂是由(yóu)于多种因素(sù)导致的,但是复杂的结构也助力于(yú)其长期稳定运行和(hé)减少维(wéi)护。